——紧密合作与技术创新助力半导体拉晶炉真空泵国产化

半导体技术是现代科技的基石,它不仅推动了电子设备的微型化和智能化,还是全球经济增长和国家安全的关键。半导体材料制造已经成为了一个重要的基础。半导体材料本身拥有特殊的电学性质,这使得它们成为了现代电子设备的核心材料。随着科技的不断发展,半导体行业对材料的要求越来越高。单晶硅作为半导体行业的重要材料之一,被广泛应用于各种芯片制造中。从智能手机、电脑等消费电子产品到航空航天、医疗设备等高端领域,都离不开单晶硅的支持。同时,随着纳米技术和三维封装技术的不断发展,单晶硅在半导体行业的应用前景将更加广阔。

目前半导体行业中单晶硅的获得主要是通过拉晶来实现的,拉晶的主要设备是拉晶炉,作为拉晶炉的核心设备,真空泵的稳定运行是单晶硅质量的关键保证。目前拉晶炉上配套的真空泵基本上都是进口产品,价格高、整机交货周期长、备件交货周期长、服务响应不及时、国外的禁运等这些弊端严重影响了单晶硅生产客户的运行成本和效率。所以真空泵的国产化替代迫在眉睫。

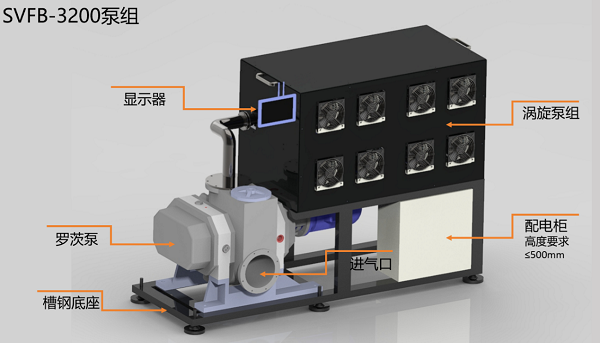

思科涡旋公司敏锐地发现了这一市场需求,结合公司400L浮动式涡旋真空泵的性能特点,设计开发了浮动式涡旋真空泵组来替代拉晶炉上的进口真空泵,该泵组作为前级泵,负责初始的气体排放和压缩,而罗茨真空泵则作为次级泵,负责进一步达到更高的真空度。

半导体拉晶工艺中会产生较多的粉尘,而目前进口的真空泵的结构基本上是螺杆泵,对于粉尘的容错性较差:螺杆与螺杆之间、螺杆与泵体之间形成一系列密封腔。这些密封腔随着螺杆的旋转在吸入端不断形成,在排出端不断消失。如果介质中的颗粒过大或过硬,可能会对螺杆齿面产生直接的磨损或堵塞,影响泵的正常工作和使用寿命。为了保证真空泵正常的运行需要每个月对粉尘进行清理,造成较多的人工费用并因停机造成产能损失。

浮动式涡旋真空泵组结构特点使其能够有效应对粉尘挑战。涡卷盘型线顶端设置的“肥头”结构,使得理论死容积为“零”,结合动涡卷盘在动态运动过程中的径向和轴向浮动能力,这种结构的水蒸汽处理能力和粉尘容忍能力更强。即使在粉尘较多的工作环境中,也不会因为粉尘积累而导致泵的性能下降或损坏。且无需进行定期维护。大大降低了维护人工成本、提高了效率和产出。泵组可以实现组合/独立的运行模式,配备伺服电机驱动、定制驱动控制模块、进出气口单向电动阀门、高精度真空传感器、智能稳压PID算法、泵机健康度检测,可实现不停机维护。

在紧张而有序的研发过程中,我们不仅及时与合作伙伴沟通、分享了测试方案,还深入讨论了实施细节,确保了准备工作的周全性和测试流程的精确性。这种高效的沟通模式和严谨的工作态度,为测试的顺利进行提供了有力保障。

经过连续的努力和精心的准备,无油涡旋泵组已经在组装、联调中,两家行业内的头部企业已约定产品上线测试,预计在第一季度将到客户现场进行上机测试。

本次研发的核心在于实现半导体生产关键设备的国产化生产替代,旨在提升国内半导体工业领域的自主创新能力和市场竞争力。思科涡旋公司将以此为契机,继续深化技术研发,加强与半导体硅料生产客户、拉晶炉设备客户的合作,致力于推动更多关键技术的国产化,为国家的工业升级和技术进步作出更大的贡献。